تُعد الكفاءة والاحترافية من الأمور الرئيسية في عمليات التصنيع والتي من خلالها يمكنك تحقيق أهدافك في الإنتاج وتطوير مؤسستك والارتقاء بها والحصول على نتائج نهائية ناجحة، لذلك تسعى المؤسسات -باستمرار- إلى تحسين كفاءتها عن طريق تقديم منتجات ذات قيمة وجودة تلبي متطلبات العملاء.

وهنا يأتي الدور الأساسي لإدارة الجودة وضمان نجاحها وتحقيق أهداف عمليات التصنيع بشكل عام وذلك من خلال القضاء على وقت التوقف عن العمل والذي يكون لأسباب عديدة تؤدي إلى التأخير.

لذلك فإن المشكلات أو الاختناقات من أكثر الأمور صعوبة في عملية التصنيع لأنها تؤدي للتوقف عن العمل وبالتالي يحدث انخفاض في مستوى الأداء والإنتاجية.

المقصود بـ عنق الزجاجة في التصنيع

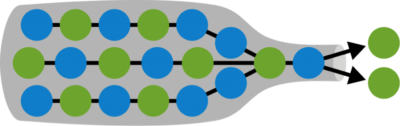

يشير مصطلح عنق الزجاجة إلى حدوث اختناقات أثناء عملية التصنيع وترجع تلك الاختناقات إلى تعدد المهام المطلوب إنجازها لدرجة تفوق قدرة عملية الإنتاج على التعامل معها مما يؤدي إلى زيادة التكاليف وحدوث تأخيرات في بعض خطوات سير العمل، ونلاحظ أن المشكلات التي تسهم في حدوث تلك الاختناقات متعددة فمثلا تكون المشكلة في عدم وجود عدد كاف من الموظفين أو نقص الموارد، أول مشكلات متعلقة بأجهزة الحاسب الآلي.

ونحن لدينا أنواع ثلاثة للاختناقات والتي تواجهنا أثناء التصنيع:

* تحدث بعض الاختناقات في خط الإنتاج عندما يكون ناتج عملية واحدة أسرع من عملية أخرى، ويؤدي ذلك إلى تراكم المواد إلى أن يمكن استخدامها.

* وهناك اختناقات أخرى تحدث داخل سلسلة التوريد نتيجة لتوالي مواد سيئة من قبل الموردين، وينتج هذا عن الإدارة غير الفعالة للمخزون، أو تغيير المنتجات بشكل متكرر، أو مشكلات التمويل، أو توقعات غير صحيحة للطلب.

* وهناك نوع آخر من الاختناقات يسببه العاملين، فنقص التدريب وضعف المهارات يؤدي إلى أداء العمل بغير فعالية وبالتالي ضعف التواصل بين العاملين الذي ينتج عنه انخفاض معنوياتهم.

الاختناقات قصيرة الأجل وطويلة الأجل

وهناك بعض المشكلات قصيرة الأجل والتي يرجع بعضها -مثلا- إلى مرض الموظف طوال اليوم وعدم تأدية عمله، وهذا الاختناق لا يؤدي إلى القلق والارتباك طالما توجد خطة احتياطية تفي بالغرض المطلوب.

أما عن المشكلات طويلة الأجل فغالبًا ما تكون مثيرة للقلق لكونها تحتاج إلى تقنيات معينة لإدارتها مثل تحليل السبب الجذري أو إنشاء مخطط هيكل السمكة للوصول إلى جوهر المشكلة، وتظهر تلك الاختناقات بسبب عمل جرد غير منظم أو نقص كبير في البيانات.

وينبغي العلم أن الاختناقات طويلة الأجل تتطلب التحقيق فيها فورًا للحد من تعدد عوامل الهدر والتبذير.

تحليل عنق الزجاجة

ومن أجل التوصل إلى سبب المشكلة والاختناق ينبغي إجراء تحليل عنق الزجاجة فمثلا لتقييم المخاطر يتم استخدام تحليل عنق الزجاجة لتحديد المشكلة والتي ستكون بطء سير العمل بدلا من الخطر الذي يؤثر على سلامة العاملين.

وبالطبع تبدأ الشركة إحراز التقدم من جديد بعد تحديد المشكلة ووضع الحلول المناسبة لتجاوزها.

فوائد تحليل عنق الزجاجة

بعد القضاء على المشكلات التي تعتبر بمثابة عنق الزجاجة والرجوع إلى سير العمل بخطوات أكثر ثباتًا وكفاءة، يمكننا الاطلاع معًا على الفوائد التالية لتحليل عنق الزجاجة:

* الاختناقات تحدث غالبًا بسبب العمل على مهام غير ضرورية وهذا بالطبع يؤدي إلى وجود مصادر متعددة من الهدر، لذلك تحديد عوامل الهدر تعتبر الخطوة الأولى والأساسية لإجراء التحسين على عمليات التصنيع.

* ينبغي أن تتوفر لدى المؤسسة والعاملين المعرفة الكاملة والشاملة بعملية التصنيع لأن ذلك يسهم في اتخاذ الإجراءات والقرارات الصحيحة، كما يساعد على التحكم في سعة الإنتاجية، فالمعرفة كما هي مفيدة في القضاء على الاختناقات فلها أيضًا أهمية في اتخاذ قرارات تحسين عمليات التصنيع.

ومن الملاحظ أن زيادة الإنتاجية لدى المؤسسات تعتمد على مقدار القيمة التي تقدمها لعملائها، فعندما تقل عوامل الهدر ويرتفع مستوى أداء العاملين وكفاءتهم، تتمكن المؤسسة من إنتاج سلع ومنتجات تلبي رغبة عملائها وبالتالي تحقق النمو والارتقاء.

إجراء تحليل عنق الزجاجة

يتم استخدام تحليل عنق الزجاجة من أجل تحديد أصل المشكلة أو تحديد الموضع المتوقع لحدوث المشكلة (عنق الزجاجة) في المستقبل، فهذا التحليل من الوسائل الهامة لدى الشركات لأنه يساعد على العمل بخطوات سهلة ومتسلسلة من أجل إنجاز سلعة أو منتج معين.

وإجراء هذا التحليل يسهم في توفير المعلومات اللازمة حول المنتج الذي يتم تصنيعه وخطوات سيره على خط الإنتاج وكيفية تحسين العملية بأكملها.

ومن خلال الإرشادات التالية سوف تتمكن من إجراء تحليل عنق الزجاجة بسهولة:

* جمع المعلومات

يُعد هذا الإجراء من المهام التفصيلية حيث تعمل المؤسسة على جمع أكبر قدر من المعلومات حول تسلسل التصنيع لمنتج معين، ثم التدقيق والنظر إلى كل الخطوات التي يمكن أن يحدث فيها اختناق (عنق الزجاجة) داخل عملية التصنيع بأكملها.

فالنظرة الشاملة الجامعة إلى عملية التصنيع كلها سوف يوفر لك معلومات هامة حول الخطوات التي يمكن أن تؤدي إلى عنق الزجاجة، وينبغي العلم أن التخلص من مشكلة عاجلا وفي وقت مبكر لا يعني النجاح الكامل، فالأمر يتطلب متابعة مستمرة لاحتمال حدوث عنق زجاجة آخر مع سير العمل.

* استخدام أدوات التصنيع الخالية من الهدر

يمكن اكتشاف الاختناقات وحلها سريعًا دون اللجوء إلى تحليل مكثف، وذلك من خلال برامج الحاسب الآلي التي تمنحك إدارة فعالة لعملية التصنيع عن طريق إدخال جميع المعلومات التي قمت بجمعها حول خطوات العملية، وبالتالي ستوفر لك عرضًا مرئيًا لما سيحدث طوال سير العمل.

ومن خلال نموذج كانبان إحدى وسائل التصنيع الرشيق تستطيع رؤية المشكلات والاختناقات، لأن هذه التقنية تسمح لك برؤية تسلسل العمل على لوحة مرئية وهي لوحة كانبان، وفيها ترى أين يكمن تراكم المهام داخل عملية الإنتاج أو داخل سلسلة التوريد، لذا فإن كانبان من أكثر الوسائل فعالية لإجراء التحسين المستمر والتطور للأفضل دائمًا.

كما يمكن الاستعانة بوسائل أخرى مثل DMAIC للتحسين المستمر لعمليات التصنيع ونظرية القيود لتطوير الفكر البشري من أجل التعامل مع المشكلات والتغلب عليها باحترافية.

ورغم تعدد الوسائل والأدوات لكن على كل مؤسسة اختيار ما يناسبها وتطبيقه حتى تحقق أكبر قدرًا من النجاح وتحصد العديد من النتائج الإيجابية.

* تجنب الاختناقات المستقبلية

المؤسسات الناجحة التي تعمل بخطى متطورة دومًا لا تكتفي بإجراء تحليل عنق الزجاجة، وإنما تتطلع لما هو أفضل من خلال الاستفادة بجمع المعلومات التي تم جمعها واستخدامها لإجراء تغييرات في عملية التصنيع تمكنها من تحقيق كفاءة عالية في الإنتاج.

وهذه الطريقة تسهم -بشدة- في تجنب حدوث اختناقات مستقبلية لأنها من خلال المعلومات والبيانات سوف تتمكن من اكتشاف الأسباب الجذرية للمشكلات وقيود التصنيع وذلك تضع خطة فعالة لمنع حدوثها مرة أخرى في المستقبل.

الطرق الفعالة للتعامل مع الاختناقات

لكل مؤسسة صناعية أساليبها وطرقها في التعامل مع المشكلات لإيجاد الحلول المناسبة ومن الطرق الشائعة التي تعتمدها بعض المؤسسات للتخلص من الاختناقات في سير العمل هي:

* ينبغي العمل على إضافة سعة أو طاقة أخرى عند حدوث اختناق في عملية الإنتاج، فمثلا مهام الطلاء تستغرق مدة زمنية أطول من مهام أخرى لذا يمكنك إضافة مكان آخر للطلاء وبه سوف تضاعف الطاقة وتقضي على أي اختناق قد يحدث.

* لابد من القضاء على أي خطوات أو مهام لا تضيف قيمة للمنتج أو العميل والتركيز على متطلبات العملاء، فتلك الخطوات تسبب إهدارًا للوقت وقد تؤدي إلى حدوث اختناق عنق الزجاجة وتؤثر سلبًا على الكفاءة.

* يجب على المؤسسات أن تكون لديها كفاية في عدد الموظفين تجنبًا لحدوث اختناق أو توقف العمل وعدم إكمال المهام لقلة عدد الموظفين.

* ينبغي ألا تقوم المؤسسات بالإفراط في الإنتاج حتى لا يتراكم لديها مخزون يؤدي إلى زيادة التكاليف، ويُعد خفض معدل الإنتاج حلا جيدًا لكن على المدى القصير.

* يجب أن تسير خطوات العمل بسلاسة فإذا تم اكتشاف مشكلة في أحد الخطوات يمكن تخطيها لإكمال العمل ثم العودة لها لاحقا، بشرط ألا ينتج عن تلك المشكلة آثار سلبية ومن أمثلة تلك المشكلات انكسار آلة أو تغيب أحد العاملين.

* تعد جلسات العصف الذهني من الطرق الفعالة لإيجاد أنسب الحلول عند حدوث أي مشكلة داخل عمليات التصنيع.

تعيين الفرق المتخصصة ذات المهارات العالية

بعض الشركات لا تأخذ أي إجراء إلا بعد حدوث عنق الزجاجة وبلوغ المشكلة أقصى درجة من الخطورة، لكن قد يؤدي هذا الأمر إلى نتائج سلبية على عملية التصنيع، لذا من الأفضل السعي إلى تجنب حدوث الاختناقات وذلك من خلال تنمية مهارات العاملين ليتمكنوا من ملاحظة بدايات المشكلة والتعامل معها والتغلب عليها سريعًا.

وهذه الفرق من العاملين تشمل مدراء الأقسام لإبلاغ موظفي الخطوط الأمامية بما يجب متابعته، ومن سمات تلك المشكلات المبكرة ما يلي:

* إذا تم إيجاد اختلاف في إحدى خطوات سير العمل دون وجود هذا الاختلاف في أماكن أخرى، فهذا دليل مبكر على وجود مشكلة عنق الزجاجة.

* في حالة أخذ بعض العاملين من منطقة واحدة داخل المصنع والانتقال بهم إلى منطقة عمل أخرى، فإن ذلك يُعد بداية لاختناق عنق الزجاجة.

* يُعد تغيب أحد العاملين لمرض ما وتخليه عن أداء مهامه سببًا واضحًا لظهور اختناق، لذا ينبغي أن تكون لدى المؤسسة خطة احتياطية من أجل أداء المهام بطريقة لا تؤثر على سير العمل.

* ينبغي على المؤسسات أن توفر وسائل تواصل فعالة يستطيع العاملون من خلالها التعبير عن مخاوفهم بصراحة ودون قيود، لأن ذلك يسهم في اكتشاف المشكلات المحتملة.