تُعد الفعالية الشاملة للمعدات من أفضل وسائل التصنيع التي تساعدك على تقييم إنتاجيتك بصورة يومية، فخطوط الإنتاج تعمل على إنتاج العديد من المنتجات في دورة عمل واحدة، لذلك يكون من الصعب قياس مدى كفاءة المعدات، وهذا الأمر في غاية الأهمية وعنصر أساسي لنجاح الأعمال فمن خلال معرفة أداء المعدات يمكن القيام بإجراء التحسينات المطلوبة.

تاريخ الفعالية الشاملة للمعدات

ونجد أن الفعالية الشاملة للمعدات أحد ركائز الصيانة الإنتاجية الشاملة، ويعود تاريخها إلى سيشي ناكاجيما الذي قام بابتكارها من خلال معرفة الحد الأقصى للمعدل الذي يمكن أن تنتجه الآلة نظريا مقابل عدد الوحدات أو الدفعات التي تنتجها بالفعل، وبهذه الطريقة تمكنت المؤسسات في العالم من الحفاظ على الإدارة الفعالة في مجالات التصنيع.

ومن الملاحظ أن ناكاجيما لم يكن راضيًا بالحسابات التقليدية لقياس الكفاءة لأنه كان من السهل التلاعب بها، لذا قدم طريقة حديثة لقياس كفاءة المعدات للتوصل إلى معدل الإنتاج الحقيقي داخل المؤسسة لتحديد الخسائر ومعرفة أسبابها حتى تتمكن المؤسسة من اتخاذ الإجراءات التصحيحية اللازمة لمنع وقوع خسائر.

وفي عام 1982 قدم ناكاجيما الفعالية الشاملة للمعدات OEE في كتابه TPM tenkai الذي تم نشره بواسطة المعهد الياباني لصيانة المصانع، وبعد ترجمة الكتاب إلى اللغة الانجليزية أصبح شائعًا في جميع أنحاء العالم الغربي.

كيفية قياس الفعالية الشاملة للمعدات

لقد أحدثت OEE ثورة في كيفية تقييم شركات التصنيع للخسائر لكونها أخذت كل أسباب الخسارة المحتملة من أعطال، أو تغيير التحول، وضبط النفس، أو الاستراحات والاجتماعات، والتوقفات، وانخفاض سرعة الإنتاج، والمنتجات غير المطابقة للمواصفات، وعملت على مقاومتها ومعالجتها لعدم تكرارها مرة أخرى.

معادلات لقياس OEE

يمكن معرفة مدى فعالية وكفاءة المعدات من خلال العوامل التالية:

* الإتاحية Availability أو معدل التشغيل ويمثل الوقت المحدد الذي يعمل فيه خط الإنتاج.

* كفاءة الأداء Operating Rate ويشير إلى السرعة الفعلية التي تعمل بها الآلات والمعدات.

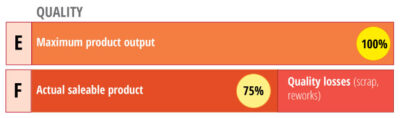

* مستوى الجودة Quality Rate ويعبر عن المنتجات الخالية من العيوب والقابلة للبيع مقارنة بالعدد الإجمالي المقرر إنتاجه.

وتلك المقاييس تساوي الفعالية بالطريقة التالية:

* تصنيع المنتج المناسب بالسرعة المحددة (الأداء)

* تصنيع منتج خالي من الأخطاء والعيوب (الجودة)

* تصنيعه وفقًا للوقت المحدد لعمل الآلات والحفاظ على تشغيلها دون هدر للوقت (الإتاحية)

ومن أجل حساب الفعالية الشاملة للمعدات يتطلب الأمر قياس العوامل الثلاثة السابقة مقابل الحد الأقصى لمعدل الإنتاج.

مثال على تطبيق OEE في العمل

نفترض أن لدينا مصنعًا للأزرار ونرغب في الحصول على الفهم الكامل لسبب معدل الإنتاج.

أولا ينبغي أن نعرف الحد الأقصى للمعدل الذي يمكن أن تنتجه المعدات لدينا، فمثلا المعدات يمكنها إنتاج 120 زرًا في الدقيقة، وبذلك فبعد 8 ساعات عمل أي 480 دقيقة يجب أن يكون الإنتاج لدينا 57،600 زرًا.

وردية عمل واحدة = 8 ساعات = 480 دقيقة الحد الأقصى لسرعة الإنتاج = 120 في الدقيقة480 × 120 = 57،600 وحدة

ثانيًا نحتاج إلى معرفة ما أنتجناه بعد الانتهاء من عملية التصنيع كلها، فإذا كان لدينا 28800 منتج جيد فقط فهذا يعني أن الفعالية كانت 50%، ويمكننا البدء في معرفة أسباب الخسارة من العوامل الثلاثة:

* الإتاحية

كان لدينا 480 دقيقة أخذ المشغلون استراحتين كل استراحة مدتها 10 دقائق وغداء لمدة 30 دقيقة، وهناك تغييران في المناوبة مدة كل منهما 35 دقيقة، بالإضافة إلى إيقاف الآلة أثناء التحول لمدة 60 دقيقة.

* فترات الراحة = 10 دقائق في الصباح + 30 دقيقة لتناول طعام الغداء + 10 دقائق في المساء = 50 دقيقة. التغييرات = 2 × 35 دقيقة = 70 دقيقة

* وقت تعطل الماكينة = 60 دقيقة لكل وردية ليصبح إجمالي الوقت الضائع = 180 دقيقة

وبذلك لم يتبق سوى 300 دقيقة ومن خلال العمل بأقصى سرعة مع عدم وجود خسائر في الجودة، فسوف تكون الكفاءة والفعالية بنسبة 62.5٪ في كل نوبة عمل، وهذه هي نسبة الإتاحية.

480 دقيقة – 180 دقيقة = 300 دقيقة300 * 480 = .625 = 62.5٪

* الأداء

سوف نفترض أن الوقت المثالي للدورة takt time ثانية واحدة لكل زرين، ونرغب في تحديد السرعة الفعلية التي يعمل بها نظام الإنتاج لدينا.

فإذا كنا نعمل بأقصى سرعة، فهذا يعني أنه في الدقائق ال 300 المتبقية، يجب أن تكون الآلة قادرة على صنع 36000 زر. إذا كانت الآلات في نهاية المناوبة ستنتج 36000 زر خلال الوقت الذي كانت تعمل فيه، لكانت تعمل بسرعة 100٪.

أما إذا كانت سرعة الإنتاج، على سبيل المثال، وقت دورة يبلغ 1.5 ثانية، فسيؤدي ذلك إلى إبطاء السرعة القصوى بمقدار 2/3، وبالتالي سيكون أدائها 66.7٪.

والآن ينبغي معرفة عدد الأزرار التي نصنعها عندما يعمل إنتاجنا بنسبة 66.7٪.

300 × 120 زرا = 36000 وحدة1.5 ثانية لكل زرين = 1 * 1.5 = 66.7٪أداء

- ٪ × 36000 زر = 24000 وحدة

ونظرا لأن خط الإنتاج لدينا يعمل بسرعة 2/3 كحد أقصى، فهذا يعني أننا أنتجنا 2/3 × 120 = 80 زرا في الدقيقة.

وفي حالة كانت المنتجات طبقًا للمواصفات فماذا ستكون الفعالية؟

من نقطة البداية البالغة 480 دقيقة، فقدنا 180 دقيقة بسبب وقت التوقف عن العمل و100 دقيقة لإبطاء وقت الدورة.

480 – (180 + 100) / 480 = 41.7٪.

(480 دقيقة – (180 دقيقة + 100 دقيقة)) * 480 = 41.7٪ كفاءة

* الجودة

وتعتمد ما إذا كانت نسبة 41.7٪ تعكس مدى كفاءتنا الفعلية أم لا على عدد أزرارنا القابلة للبيع.

فإذا كان هناك 6000 زر من بين 24000 زر لا تفي بالمواصفات، فإن معدل الجودة لهذه الأزرار كان (24000 – 6000) / 24000 = 75٪ ، وإذا أردنا التحويل إلى دقائق فسوف تكون الخسارة 6000 زر / 120 زرًا في الدقيقة = 50 دقيقة بسبب الجودة.

(24000 – 6000 عيب) * 24000 = 75٪ جودة

6000 زر * 120 زرا في الدقيقة = 50 دقيقة مفقودة الجودة

من الناحية النظرية، يمكننا إنتاج 480 × 120 = 57600 زر، لكن في النهاية يكون العدد الفعلي للأزرار القابلة للبيع هو 18000؛ وبذلك فإن OEE هو 31.25٪. 18,000 * &57,600 = 31.25٪ التوفر (62.5٪) × الأداء (66.7٪) × الجودة (75٪) = 31.25٪

والآن قد يكون من المحزن أن تكون نسبة كفاءة معدات العمل لدينا هي 31.25٪، لكن الجيد في الأمر أننا توصلنا إلى معرفة الأسباب المؤدية للخسارة، ويمكننا وضع خطة فعالة لمواجهة المشكلات والأخطاء التي تسبب تلك الخسائر والسعي إلى زيادة الإنتاجية ورفع مستوى الكفاءة داخل المصنع وذلك من خلال تنفيذ منهجيات Lean داخل خط الإنتاج ومن أمثلتها:

* Gemba – اليابانية وتعني “مكان العمل”، ويُقصد بها الذهاب إلى المكان الذي يتم فيه تصنيع المنتجات وخلق القيمة للعميل، وهذا يعطي الإدارة فهما أفضل حول كيفية تصنيع المنتج واكتشاف ما يجب تغييره.

* Six Sigma – التي أنشأتها موتورولا في أواخر الثمانينيات، وهي منهجية فعالة تساعد في تقليل عدد عيوب المنتج إلى مستويات قريبة من الصفر.