يُعد بوكا يوكي Poka-yoke من التقنيات اليابانية التي قام بتطويرها Shigeo Shingo أحد المهندسين الخبراء في شركة تويوتا، ويتم ترجمة هذا المصطلح (Poka-yoke) إلى مقاومة الأخطاء ويقصد به منع العيوب التي تحدث في عمليات التصنيع نتيجة الخطأ البشري.

وبذلك فإن الهدف من هذه التقنية مراقبة الجودة لضمان تحقيق أعلى مستوى لها، عن طريق اكتشاف الأخطاء أو العيوب قبل حدوثها واتخاذ الإجراءات المناسبة لتصحيحها.

وتقنية Poka-yoke من الوسائل البسيطة التي تضمن لك صحة الإجراءات المتخذة قبل كل خطوة في عملية التصنيع.

في بعض الأحيان هناك أخطاء لا يمكن اكتشافها في وقت مبكر، لذا تساعدك هذه التقنية في تجاوز الأخطاء قدر الإمكان.

من الملاحظ أن هذه التقنية تم نشأتها في شركة تويوتا وأصبحت جزءًا أساسيًا في عملية التصنيع، لكن لم يمنع هذا تطبيقها على صناعات أخرى متعددة يحتمل فيها وقوع أخطاء بشرية.

فمن أشهر الأمثلة على تلك التقنية قيادة السيارات اليدوية (المانيوال)، والتي تحث على قيام السائق بعدم استخدام ناقل الحركة قبل تغيير التروس حتى يضعف فرصة تآكل المحرك.

وفي الغسالات وبتطبيق هذه التقنية لا بد من غلق باب الغسالة بشكل صحيح لضمان عدم تسرب المياه في الخارج.

وهنا يتضح جيدًا مدى سعي Poka-yoke لأتمتة المهام تجنبًا للأخطاء البشرية المحتملة.

تاريخ Poka-yoke

لقد كان شينغو يدافع عن التحكم في العمليات الإحصائية في التصنيع الياباني خلال خمسينيات القرن الماضي، لكنه اكتشف عدم فعالية هذا النهج وأنه لا يعمل على تقليل معدل العيوب في المنتج لدرجة الصفر.

وأثناء قيامه بزيارة لمصنع تويوتا عام 1961 وجد أن العاملين يهملون إدخال بعض الموارد في مفاتيح التشغيل والإيقاف، وإن بدى هذا الخطأ بسيطًا إلا إنه يؤدي إلى تصنيع منتجات بها عيوب، مما يسهم في زيادة التكاليف لشركة تويوتا، لذلك حاول البحث والذهاب إلى أماكن العملاء من أجل إعادة تجميع المفتاح بشكل صحيح، وفي النهاية توصل إلى أن وجود خطأين بشريين يعدان السبب الأساسي وراء المشكلة وهما:

* أن العاملين يهملون القيام بالأشياء

* وأن العاملين ينسون أنهم أهملوا في القيام بتلك الأشياء

لذلك أطلق في البداية على تلك التقنية اسم baka-yoke أي مقاومة الغباء الناتج عن البشر، لكن عندما لاقي هذا المصطلح هجومًا تم تغييره ليصبح Poka-yoke بمعنى تجنب الأخطاء أو مقاومة العيوب.

وقد بدأ شينغو في التركيز على تحسين العملية بدلا من متابعة الأخطاء البشرية، ولذلك تم إعادة تصميم عملية تجميع مفاتيح التشغيل والإيقاف بطريقة صحيحة فلا يمكن إكمال العملية حتى يقوم العامل بإدخال الزنبرك.

وقد توصل شينغو أن وقوع الأخطاء أمر لا مفر منه فالبشر ليسوا آلات يستحيل أن ترتكب أخطاءً، وبذلك كان الهدف الأساسي poka-yoke هندسة العمليات لاكتشاف الأخطاء بسهولة وتصحيحها في وقت مبكر دون وقوع خسائر.

التوسع في تقنية poka-yoke

لقد حاول شينغو تحسين مفهوم مقاومة الأخطاء من خلال تطوير أنظمة أخرى للتصنيع، تلك الأنظمة تساعد على الوصول إلى صفر أخطاء أي إنتاج بلا عيوب، وبدأت فكرته في الانتشار لدى العديد من المصانع اليابانية وتم تطبيقها بنجاح بناء على مبادئ poka-yoke.

ومن أسباب انتشار الفكرة وتداولها لدى العديد من المصانع أن تكلفتها بسيطة وتحقق فعالية مؤكدة، بالإضافة سرعة تصحيح الأخطاء عند وقوعها.

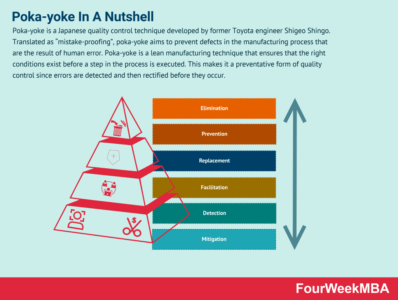

المبادئ الستة لـ poka-yoke

من أجل القضاء على العيوب أو الحد من أخطاء عملية التصنيع ينبغي الاعتماد على مبادئ ستة بهذا الترتيب التالي، فأول أربعة مبادئ تمنع حدوث الأخطاء البشرية أما عن المبدأين الأخيرين فهما يقللان من تأثير الخطأ البشري في حال وقوعه:

* الإزالة وتعني القضاء على المهام التي من المحتمل أن تسبب خطئًا ويتم إعادة العمل على المنتج، وتلك المهام لا تكون ذات أهمية ولا تضيف أي قيمة للمنتج، لذا ينبغي التخلص منها، ومن أمثلتها أجهزة الاستشعار التي لا تعمل ولا تضيء إلا في حالة وجود حركة أو جسم متحرك، أو بحلول الظلام في محيطها.

* المنع وهو العمل على هندسة المنتج وتصنيعه دون ارتكاب أي خطأ على الإطلاق، وهذا يتم من خلال اتخاذ الإجراءات الوقائية التي تسهم في عدم وقوع خطأ، فمثلا عندما تتلقى إحدى شركات تصنيع التليفزيونات شكاوى من المستهلكين بعدم توافر دليل التعليمات مع التليفزيون، فتقوم الشركة بجمع 50 دليل -مثلا- مع 50 تليفزيون من أجل ضمان عدم إرسال أي تلفزيون إلى تجار التجزئة بدون دليل، ففي حالة وجود أدلة متبقية في نهاية الإنتاج يدل ذلك على وجود أجهزة تليفزيونية بدون دليل تعليمات.

* التغيير وذلك عن طريق استبدال أساليب العمل بأساليب أخرى أكثر موثوقية للحد من فرص وقوع خطأ، فاستخدام الأتمتة يساعد -بشدة- على تحسين الاتساق، فمثلا الموزع الآلي يقيس كمية المادة اللاصقة بصورة دقيقة.

* التسهيل من خلال الاعتماد على تقنيات فعالة لأداء المهام بسهولة عن طريق الجمع بين خطوات معينة، فالتسهيل يتضمن عناصر التحكم المرئية مثل الترميز اللوني، وقوائم المراجعة والأجزاء المصنفة لتسهيل تجميعها بشكل صحيح.

فعندما قامت محطات الوقود لأول مرة بإدخال وقود خالي من الرصاص كانت الفوهات أصغر من التي كانت تستخدم في الموقود الذي يشتمل على رصاص كي لا يملأ المستهلك خزانته بنوع غير صحيح.

* الاكتشاف ويعني تحديد الخطأ قبل اتخاذ خطوات نحو عملية أخرى، مما يساعد على تصحيح هذا الخطأ دون وقوع آثار سلبية أو أضرار للعاملين أو المعدات.

ويمكن اكتشاف الأخطاء بسهولة من خلال نظام Andon الذي يعمل على تنبيه العاملين في حالة وجود مشكلة بخط التجميع ويتم إغلاق الخط لحين حل المشكلة تجنبًا لتلف المعدات وحفاظًا على سلامة العاملين.

* التخفيف والهدف منه الحد من الآثار الناجمة عن وقوع الأخطاء ولا يشترط حلها، فمن أمثلة التخفيف الصمامات التي تكسر الدائرة إذا كان هناك الكثير من التيار المتوالي عبر الجهاز.

متى يجب استخدام بوكا يوكي؟

هناك بعض الحالات الشائعة التي يجب فيها استخدام نهج poka-yoke:

* أثناء خطوة التسليم عندما يتم نقل المخرجات إلى موظف آخر.

* في حالة وجود خطأ بسيط لكن يمكن أن يؤدي إلى مشكلات كبيرة لاحقًا.

* ينبغي استخدامه كلما كانت نتائج الخطأ مكلفة أو غير آمنة.

* لدى إجراءات خدمة العملاء لأن رضاهم يؤثر على الإنتاج.

* لابد من استخدامه لدى العمليات التي يتم فيها الاعتماد على الأيدي البشرية لاحتمالية وقوع الأخطاء.

طرق اكتشاف الأخطاء

توجد طرق ثلاث لاكتشاف الأخطاء ومحاولة منعها وهذه الطرق هي:

* ينبغي تحديد قيمة ثابتة للعملية التي تتكرر فيها الإجراءات عدة مرات، ويتم استخدام تلك الطريقة في العدادات الأوتوماتيكية والأجهزة الحسية للتحكم في عدد التحركات وطول الحركة.

* ويتم استخدام طريقة قدرة الحركة حينما تتطلب العملية قيام عامل واحد بأداء مهام مختلفة، وتوصي تلك الطريقة بعدم حذف العامل أو إضافته لأي خطوة حتى يمكن اكتشاف الخطأ بسهولة.

* يعد الاتصال المباشر من الطرق الفعالة لاكتشاف الأخطاء فمن خلال الرؤية المباشرة للمنتجات أثناء عملية التصنيع يمكن حصد الأخطاء بسهولة.

كيفية تطبيق نهج مقاومة الأخطاء “بوكا يوكي”

يعد Poka-yoke من المنهجيات العقلانية التي يسهل تنفيذها داخل بيئات العمل وذلك من خلال اتباع الخطوات التالية:

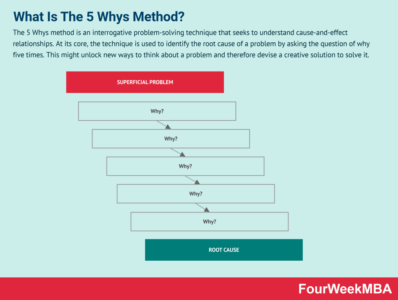

* ينبغي البدء بتحديد العملية ومراجعة مخططك الانسيابي flowchart لاحتمالية وجود خطأ، ففي حالة اكتشاف خطأ يجب العمل من أجل التوصل إلى سببه وذلك من خلال تقنية Five whys التي تمكنك من معرفة الأسباب الجذرية للمشكلات حتى تتمكن من إيجاد الحلول المناسبة، فهي تحثك على طرح سؤال بصيغة لماذا خمس مرات وفي كل مرة تتوصل إلى إجابة يمكن من خلال اكتشاف السبب الأصلي للمشكلة.

* يجب على الفريق -بعد ذلك- تبادل الأفكار والمقترحات حتى يتمكنوا من منع حدوث الأخطاء، ويمكن الاستعانة بمبادئ بوكا يوكي، فإن لم يوجد مفر من حدوث الخطأ فينبغي السعي إلى الحد من آثاره وأضراره.

وهنا يجب أولا تحديد الأدوار والمسئوليات من أجل اكتشاف أخطاء المنتج، وثانيا تحديد المهام التنظيمية من أجل تنبيه العاملين بحدوث خطأ.

* والآن يمكن للمؤسسة اختيار الطريقة المناسبة لتطبيق هذا النهج، لكن تلجأ المؤسسات إلى جمع ردود الفعل وذلك من خلال طرق ثلاث وهي:

– إجراء فحص من قبل عامل آخر في الخطوة التالية للعملية.

– جمع التعليقات من خلال الفحص الذاتي وفيه يتحقق العامل من أدائه.

– اللجوء إلى تدقيق وفحص المصدر الأساسي.

فوائد بوكا يوكي للشركات

يعود تطبيق نهج بوكا يوكي بعدة فوائد على المؤسسات مثل:

* زيادة الربحية نتيجة عدم وجود أخطاء في عملية الإنتاج سواء كانت تلك الأخطاء في خط التجميع أو إصابات العاملين.

وتحث مبادئ بوكا يوكي على تحسين النتائج النهائية للعمليات، فعلى سبيل المثال تقوم الفنادق الآن بربط الكهرباء ببطاقة فتح الباب وغلقه وبذلك يتم الحد من الكهرباء المهدرة نتيجة نسيان بعض العملاء لإغلاق الإضاءة.

* تحسين الإنتاجية حيث يؤدي منع الأخطاء إلى زيادة الإنتاجية، فبعض النماذج عبر الانترنت تتطلب ملء كل حقل قبل التقديم، وهذا بالطبع يقلل من الأخطاء في النماذج الناتجة عن المعلومات غير الكافية ويساعد هذا الأمر على توفير المؤسسة للوقت والمال بدلا من محاولة التوصل للمستهلك والحصول على التفاصيل المطلوبة.

ونجد أيضًا أجهزة الصراف الآلي تقوم بتنبيه العملاء من خلال إضاءة أو صوت لاسترداد البطاقة والأموال، مما يساعد على الحد من الأخطاء الشائعة لنسيان البطاقة وخسارة الأموال.

* تبسيط المهام الصغيرة المعرضة لنسبة خطأ أكبر توجد العديد من المهام الصغيرة التي تتزايد فيها احتمالية وقوع الخطأ، فمثلا تتمثل أخطاء أمين الصندوق في حساب النقود وقد تسبب خسارة أموال كثيرة، لذلك توصي مبادئ بوكا يوكي بأتمتة عملية حساب النقود وبالتالي يعطي أمين الصندوق المبلغ الصحيح.

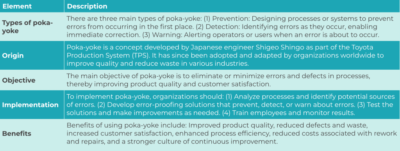

أنواع بوكا يوكي

يتم تصنيف أنواع Poka-yoke بناء على اكتشاف الأخطاء أو منعها:

أولًا: كشف الخطأ

يتم اكتشاف الأخطاء من خلال عدة طرق وهي:

* القيمة الثابتة: تعمل القيمة الثابتة على تحديد عدد من الخطوات في العملية وينبغي تكرار المهام عدة مرات، ويجب أن التكرار يكون وفقا للمعايير الموضوعة، فمثلا المطلوب من عامل المصنع أن يقوم بإدخال 10 براغي في المنتج قبل الانتقال للخطوة التالية على خط الإنتاج، وبذلك يتم تنفيذ مهمة إدخال البراغي وتكون القيمة الثابتة هي عشر مرات.

* قدرة الحركة: وتعني أن اكتمال خطوات العملية وفق الترتيب الصحيح، فهذه الطريقة تعتبر مثالية وخاصة في المهام المختلفة أو المتكررة بواسطة نفس المشغل لأنه يجب أن تكتمل في تسلسل معين.

* الاتصال: ويعتبر من الطرق الفعالة في اكتشاف الأخطاء وتحديد عيوب العملية من خلال الأجهزة الحسية التي تعمل على تحليل الخصائص الفيزيائية للمنتج مثل الحجم أو اللون أو الوزن أو الشكل، وهذه الأجهزة تنبه الموظف إلى حدوث خلل، وغالبًا تنتج العيوب عن قيام العامل بتجميع غير صحيح أو وضع المنتجات على خط الإنتاج بطريقة غير صحيحة.

ثانيًا: منع الأخطاء

ينبغي السعي -دومًا- إلى منع الخطأ لضمان جودة عالية في المنتجات ويمكن ذلك من خلال الطرق التالية:

* التحكم: تُعد القدرة على التحكم من أفضل الطرق لمنع حدوث خطأ أثناء عمليات التصنيع، حيث يتم إيقاف المعدات أو خط الإنتاج لاتخاذ الإجراءات اللازمة قبل ظهور العيب أو الخطأ، كما تستخدم الأبواب الأوتوماتيكية في المصاعد للتحكم في عدم إغلاقها على الفرد وتعرضه للإصابة.

* التحذير: يعد التحذير من الطرق الشائعة لمنع حدوث الأخطاء ويكمن التحذير في شكل أصوات أو ألوان أو أضواء تنبهك لتوخي الحذر من الوقوع في خطأ، ونجد هذا في السيارات حيث تصدر صوتًا في حالة نسيان السائق المفتاح في مشغل السيارة.

أمثلة أخرى على بوكا يوكي

* التدقيق الإملائي: نجد بوكا يوكي داخل الهواتف الذكية وأجهزة الحاسب الآلي، وذلك من خلال توفير أدوات تساعد على التنبيه بوجود خطأ إملائي من أجل العمل على تصحيحه.

* غرف الفنادق: توفر الفنادق حامل لبطاقات غلق الغرف وفتحها في مكان داخل الغرفة وبالقرب من الباب، وذلك لإنارة الغرفة عند الدخول، وهذا يساعد المؤسسات الفندقية على توفير أموالها حيث لا يمكن للضيف إخلاء الغرفة وترك الأجهزة تعمل.

* جزازة العشب: وهي تلك الآلة التي تعمل على قص الأعشاب ومساواتها، ويؤدي عدم استخدامها بشكل صحيح إلى حدوث أخطاء كتعرض مستخدمها للإصابة الخطيرة.

* حصائر السلامة: وهي عبارة عن شبكة يتم فرشها بالقرب من الآلات التي تحمل درجة عالية من الخطورة من أجل ضمان السلامة والأمان لمستخدمة تلك الآلات، ففي حالة سير العامل على تلك الحصيرة أو السجادة يتم إيقاف الآلة تلقائيًا.

* معدات الحماية الشخصية: تستخدم الشركات المتخصصة في صناعة المواد الغذائية معدات الحماية الشخصية ذات الألوان PPE للحد من مخاطر التلوث، فمثلا قفازات الطعام تكون ملونة بالأزرق أو الأسود لسهولة رؤية أي تلوث في عجينة الخبز.

* Treadmill: وهي من الأجهزة الرياضية الشهيرة وتسمى “مشاية كهربائية”، وهذا الجهاز يتوفر فيه مفاتيح أمان للتوقف التلقائي في حالات الطوارئ.

* معدات تصنيع الحبوب: حيث يتم استخدام المغناطيس في الصناعات الزراعية من أجل الحد من التلوث المعدني في الحبوب المصنعة، فهذا التلوث يتسبب في أضرار للآلات مما يؤدي إلى التوقف عن العمل وسحب المنتجات.

وكما رأينا يتم تطبيق نموذج بوكا يوكي في العديد من الصناعات تجنبًا لحدوث الأخطاء أو منعها تمامًا.

بوكا يوكي في الأعمال التجارية

* صناعة الأدوية: وهي من أصعب الصناعات لأنها تتطلب وعيًا وتنظيمًا فارتكاب خطأ بسيط يمكن أن يؤدي إلى عواقب كارثية، ومن أجل منع الأخطاء وضمان منتجات عالية الجودة تقوم شركات الأدوية باستخدام تقنيات بوكا يوكي لتحسين عملية التصنيع وذلك من خلال وضع العلامات وتعبئة الأدوية، فوجود أخطاء في وضع العلامات من الممكن أن يكون سببًا في مضاعفة المرض أو موت المستهلك.

لذلك يتم تطبيق تقنيات بوكا يوكي كالترميز اللوني مسح الباركود أو طباعة الملصقات الآلية، وبالتالي تقل مخاطر تلك الأخطاء وتتحسن الجودة.

كما نجد بوكا يوكي في المعدات التي تقوم بتعبئة المنتج ففي حالة استشعار الآلة بوجود خطأ في المادة المعبئة تصدر تنبيهًا لتقوم باتخاذ الإجراءات التصحيحية.

* GSK: وهي شركة أدوية بريطانية تعمل على إنتاج اللقاحات والأدوية الصحية، وقد اكتشفت أن منافستها Merck تسبقها بعامين في تطوير لقاح فيرس الورم الحليمي البشري، ومن أجل اللحاق بمنافستها ميرك استعانت الشركة بالعديد من الخبراء في مجال تطوير اللقاحات مما أدي إلى الحد من عوامل الهدر وتحقيق وقت دورة أسرع.

لكن تلك الشركة لديها العديد من خطوط الإنتاج لذلك ارتفعت احتمالية حدوث أخطاء في التصنيع.

وبعد تطبيقها تقنيات بوكا يوكي تمكنت من خفض الجدول الزمني (عامين) إلى 18 شهرًا، كما وأعربت الشركة عن أملها في أن تحقق جهودها ما يصل إلى 33٪ من إيراداتها على مدى السنوات الخمس المقبلة.

* Crayola LLC: وهي شركة متخصصة في المستلزمات الفنية تعرف سابقًا باسم Binney & Smith، وتشتهر تلك الشركة بعلامتها التجارية Crayola وهي أقلام للتلوين تم تصنيعها في ولاية بنسلفانيا لأكثر من قرن.

وقامت تلك الشركة بتطبيق معايير الجودة من أجل الحصول على منتجات خالية من العيوب.

فمثلا استخدمت الشركة أنظمة الفحص الآلي للتحقق من عدم وجود عيوب في أقلام التلوين، أما علب الألوان فتحتوي على 120 لونًا وهذا جعل الشركة تستخدم مستشعرات الضوء للتأكد من أن كل علبة تحتوي على 120 لونًا بالضبط، وفي حالة وجود ألوان مكررة أو ألوان مفقودة يتم إيقاف تشغيل خط الإنتاج.

بوكا يوكي ونظام جيدوكا Jidoka

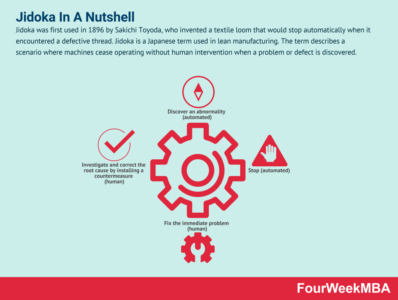

لقد تم استخدام مبدأ جيدوكا لأول مرة عام 1896 من قبل ساكيتشي تويودا الذي اخترع أول آلة نسيج أوتوماتيكية تتوقف تلقائيًا عند وجود عيب أو خطأ في القماش، وهذا المبدأ الياباني يتم استخدامه في التصنيع الخالي من الهدر بحيث تتوقف الآلات أو المعدات عن العمل بشكل تلقائي عند اكتشاف خلل أو مشكلة.

وهكذا فإن تقنية بوكا يوكي تصنف ضمن أدوات التصنيع الخالي من الهدر كمبدأ جيدوكا، فهي لا تحاول كشف الخطأ وإنما تسعى لتحقيق الجودة من خلال منع حدوث الخطأ.

ويمر مبدأ جيدوكا بمراحل أربع وهي:

* اكتشاف الخطأ بصورة آلية

* توقف الآلة تلقائيًا

* إصلاح الخطأ أو المشكلة بأيدي بشرية

* إجراء تحقيق لمعرفة السبب الأصلي للمشكلة

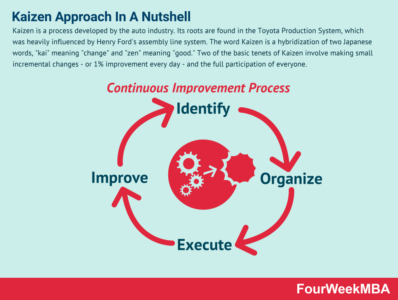

بوكا يوكي وكايزن Kaizen

من المنهجيات التي قام نظام إنتاج تويوتا بتطويرها لاستخدامها في التصنيع، وتهدف إلى إجراء تغييرات بصورة تدريجية من أجل التطور للأفضل ومواصلة التحسين مع الحد من وجود عيوب أو أخطاء، وكايزن يشبه نهج بوكا يوكي قي مقاومة الأخطاء، بل يسعى -أيضًا- إلى تحسين الإنتاج من خلال مراحل خمس وهي:

* تحديد المشكلة أو المجالات التي تحتاج إلى إجراء تغيير.

* العمل على مشاركة الموظفين لسماع الأفكار والمقترحات.

* السعي لإجراء تحليل لجميع الأفكار.

* تبادل الآراء وفتح باب الحوار من خلال التواصل الفعال.

* تطبيق التغيير وقياس مدى نجاحه.

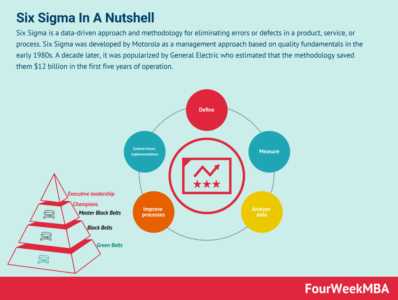

بوكا يوكي وستة سيجما Six Sigma

ستة سيجما من المنهجيات التي تسعى إلى تحقيق الجودة من خلال القضاء على الأخطاء أو العيوب في المنتجات، وقد تم تطويرها من قبل شركة موتورولا أوائل ثمانينيات القرن الماضي، وقد قامت جنرال إلكتريك وهي شركة صناعية وتكنولوجية أمريكية باستخدام تلك المنهجية التي وفرت لهم 12 مليار دولار في السنوات الخمس الأولى من التشغيل.

وتُعد بوكا يوكي ضمن منهجية ستة سيجما لأنها تتبنى مبدأ القضاء على العيوب والأخطاء وذلك من خلال مراحلها الخمس وهي:

* التحديد Define.

* القياس Measure.

* التحليل Analyze للبيانات.

* التحسين Improve في العمليات.

* الرقابة Control أثناء وبعد التطبيق.

أما عن فريق العمل المختص بتطبيقها فهو مكون من:

* القيادة التنفيذية

* الأبطال أو الرعاة Champion

* الحزام الأسود الرئيس Master Black Belt

* الأحزمة السوداء Black Belt

* الأحزمة الخضراء Green Belt

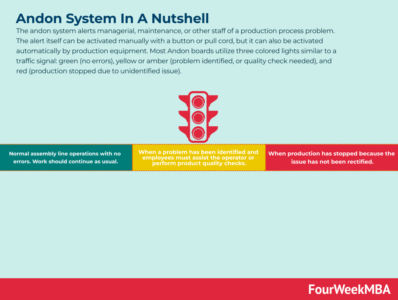

بوكا يوكي ونظام أندون andon

يعتبر بوكا يوكي وأندون من تقنيات مراقبة الجودة للحد من وجود أخطاء، أو إزالتها نهائيًا لجعل نظام الإنتاج مثاليًا، ويقوم نظام أندون على تنبيه العامل بوجود مشكلة

والسماح له بإيقاف العمل لمنع تفاقم المشكلة ويمكن تنشيط الزر لتوقف المعدات تلقائيًا عند وجود خطأ.

ونظام أندون عبارة عن لوحات مرئية ذات ألوان محددة وهي:

الأخضر: ويشير إلى عدم وجود أخطاء.

الأصفر: ويشير إلى اكتشاف مشكلة والعمل على فحصها.

الأحمر: توقف خط الإنتاج لحين الانتهاء من معالجتها.

والفرق بين أندون وبوكا يوكي أن الأول نهج محدد وضيق لحل أخطاء الإنتاج، بينما الثاني تقنية أوسع تضم عدة مبادئ لتحقيق الجودة.