Heijunka تُعد إحدى أدوات منهجية Lean Manufacturing، وهي كلمة يابانية تعني تسوية الإنتاج أي حساب متوسط حجم الإنتاج خلال فترة زمنية محددة، والهدف من تطبيق تلك المنهجية تحسين التدفق بما يتوافق مع طلب العملاء، والحد من وجود فائض كبير من المنتجات.

وهذه المنهجية تعتبر أساسًا للإدارة الرشيقة Lean التي يقوم عليها نظام إنتاج تويوتا، فهي تلبي طلب العملاء من خلال إنتاج دفعات أقل وطريقة عمل موحد، واتباع تقنية SMED التي تساعد على تقليل وقت تبديل المعدات أثناء سير العمل.

أهمية تسوية الإنتاج Heijunka

وينصب تركيز منهجية اللين على الحد من مصادر الهدر وتحسين القيمة للعملاء، ومودا Muda أحد مصادر الهدر التي ينبغي القضاء عليها من أجل إدارة المشاريع بفعالية، ونجد ظاهرة في تطوير البرمجيات يطلق عليها مسيرة الموت أي طريق الفشل وتشير إلى المشاريع المحكم عليها بعدم النجاح ورغم ذلك تحتاج مزيدًا من العمل ويتحمل الفريق أعباء عمل إضافية مما يؤدي إلى إصابتهم بالإجهاد الشديد.

وهنا تأتي أهمية أن يكون حجم الإنتاج يلبي طلب العملاء دون وجود هدر، أما عن الأسباب التي تؤدي إلى التفاوت في الإنتاج فهي:

* المهام المختلفة تستغرق فترات زمنية مختلفة وغير محددة لإنجازها.

* عدم وجود وقت محدد لإكمال مهام المنتجات.

* الفروق الفردية بين الأفراد في المهارات والقدرات، فالبعض لا يسعى لترتيب أولويات المهام التي لا يرغبون في القيام بها، مما يؤدي إلى عدم تسليمها في موعدها المحدد.

* عدم منطقية طلبات العملاء.

* وجود نقص في الموارد يعطل سير العمل ويؤدي إلى الانحراف عن جدول الإنتاج.

* لا بد من تسوية الإنتاج وفقا للحجم والنوع لتجنب حدوث التفاوت

* ميل فرق الإنتاج إلى عدم وجود أخطاء في طريقة عملهم وانتظارهم طلبات العملاء.

وهنا تؤكد مبادئ اللين Lean على الحد من المدة الزمنية وتحسين الجودة والقيمة للعملاء طوال الوقت اعتمادًا على طريقة كانبان، وهذا يعني قيام الفريق بالعمل على المنتجات التي يطلبها العملاء فقط.

ونلاحظ أن التصنيع التقليدي بالأنظمة القديمة كان يستغرق فترات زمنية طويلة بسبب وجود مصادر هدر عديدة، لكن التصنيع الخالي من الهدر أوصى بالتخلص من أي مصدر للهدر كالنقل، المخزون، الحركة، الانتظار، المعالجات الزائدة، والعيوب أو الأخطاء التي تهدر وقتًا لإصلاحها وإعادة العمل مرة أخرى.

وتسوية حجم الإنتاج يقوم على تضمين عدد العناصر التي سيتم إنتاجها في كل دفعة، أما التسوية حسب النوع فإنها تعمل على إضافة تسلسل مختلف لما يتم تنفيذه في كل دفعة، فعلى سبيل المثال نفترض أن المصنع لديه عملاء ثلاثة، وكل عميل يطلب منتج مختلف عن العميل الآخر، فالعميل الأول يطلب إنتاج 15 مربعًا، والعميل الثاني يطلب 3 دوائر، أما العميل الثالث فيطلب مثلثًا واحدًا، وبناء على ذلك سيكون جدول الإنتاج كالتالي:

* تصنيع عدد المربعات سيستغرق يومين لأن الفريق قادر على صنع 8 مربعات في اليوم الواحد

* أما الدوائر يستغرق تصنيعها يومًا واحدًا لكل دائرة، وبذلك سيحتاج فريق الإنتاج أن يعمل خلال عطلة نهاية الأسبوع من أجل إكمال طلب المثلث.

وهنا يأتي الدور الفعال لمنهجية Five S والتي تساعد على تنظيم إجراءات العمل وتحد من هدر الوقت، فمن خلال التحدث مع العملاء نجد أن العميل الأول لا يحتاج سوى 3 مربعات كل يوم، لكنه طلب العدد 15 ليكون في أمان، والعميل الثاني يحتاج إلى دائرة كل يومين، بينما يستخدم العميل الثالث المثلث بعد 4 أيام، وبذلك يمكن تسلسل العمل وتنظيمه بصورة صحيحة دون حدوث أي تأخير، فيتمكن الفريق من إنتاج ثلاثة مربعات، ودائرة واحدة، ومثلث في يوم واحد، ويستمرون في عمل ذلك لليوم الثاني والثالث وبذلك يتم تحسين التدفق النقدي من خلال تسليم المنتجات للعملاء وتحصيل النقود بشكل يومي دون وجود أعباء عمل زائدة.

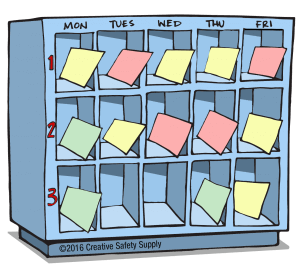

ومن الملاحظ داخل منهجية التصنيع الخالي وجود ما يسمى بـ Heijunka Box وهي عبارة عن أداة للجدولة يتم استخدامها لتصوير عناصر العمل وأنواع الطلبات التي يجب إكمالها من أجل تلبية متوسط طلب العميل، ويمكن تشبيه هذا النظام بحارات السباحة حيث توجد صفوف أفقية يستخدمها الفريق لأيام الأسبوع وصفوف لأنواع مختلفة من المنتجات مع وضع العدد المطلوب في كل صف وبذلك يتحدد مستوى الإنتاج.

كيفية تطبيق منهجية Heijunka

قد يكون من الصعب تطبيق تلك المنهجية داخل المؤسسات، لكن مع دمج عدة تقنيات أخرى معها يمكن تطبيقها بسهولة ونجاح ومن أمثلة تلك التقنيات:

* اتباع تقنية SMED التي تساعد على تقليل وقت تبديل المعدات أثناء سير العمل.

* العمل على إنتاج دفعات قليلة

* الاستعانة بنظام كانبان الذي يساعد على إدارة تدفق المواد وتلبية متطلبات العملاء

كما ينبغي على المؤسسات اتباع الخطوات التالية من أجل تطبيق Heijunka بنجاح:

الخطوة الأولى: توحيد العمل

ينبغي أن يتم توحيد العمل وترتيبه من أجل معرفة كيفية تحسينه، وبذلك تتمكن من الوصول إلى الأخطاء والتعامل معها بشكل صحيح.

الخطوة الثانية: العمل على تحسين الوقت takt

ويعني الوقت الفعلي لإداء المهام من أجل إنجاز كمية محددة من المنتج، لذا ينبغي معرفة متى يحتاج العميل إلى المنتج حتى تتمكن من ترتيب مهامك بصورة صحيحة، ويكون تسليم المنتج وفقا للموعد المحدد.

الخطوة الثالثة: إعداد تسلسل

ينبغي أن يتم تسلسل العمل من أجل إنتاج دفعات صغيرة بدلا من إنتاج دفعة كبيرة مرة واحدة، وفي نظام تويوتا يتم طلب المواد وإنتاج المنتجات وفقًا لمبدأ Just-in-time الذي يقوم على الإنتاج في الوقت المحدد للحد من تكاليف وجود مخزون.

ومن خلال تطبيق SMED التي تسعى لتبديل وتغيير الأدوات بصورة سريعة، يمكنك تحقيق التسلسل الفعال وتنظيم العمل دون إضافة أعباء أخرى.

يساعد تطبيق Heijunka على منحك ميزة تنافسية في أعمالك وذلك من خلال:

* خفض التكاليف لعدم وجود مخزون غير مستغل

* الحفاظ على معدل الوقت takt، فأنت تنتج ما يطلبه العملاء فقط.

* القدرة على التواصل مع الموردين عندما تحتاج إلى موارد

* جعل العاملين لديك يشعرون بسهولة العمل وعدم الإجهاد

بعض الإرشادات من أجل تطبيق heijunka بنجاح

* يوصي Taiichi Ohno مؤسس نظام إنتاج Toyota بممارسة العمل ببطء حيث يقول: “إن السلحفاة الأبطأ لكن المتسقة تترك عددًا قليلًا من مصادر للهدر، ورغم ذلك فهي أفضل وتكون مرغوبة أكثر من الأرنب السريع الذي يتقدم للأمام ثم يتوقف أحيانًا للنوم، لا يمكن تحقيق نظام إنتاج Toyota إلا عندما يتحول جميع العاملين إلى سلاحف”.

* ينبغي التأكد من وجود مخزون جاهز للشحن في بداية كل دورة إنتاج، وذلك من أجل الحفاظ على سير العمل بسلاسة.

* ينبغي الاتساق بين المنتجات المختلفة التي يتم العمل عليها بشكل يومي، لأن وجود فجوات بين تصنيع نوع واحد من المنتجات يؤدي على عدم كفاية الخبرة والمعرفة، وهذا الأمر يتطلب تدريب العاملين.

* لابد من جعل وقت التبديل والتغيير سريعًا وسهلًا من أجل تنفيذ طلب العميل وتسليمه في الوقت المحدد.

* ينبغي عليك تنظيم وقتك وترتيب أولوياتك قبل البدء في العمل، فلابد من إعداد منهج محدد لتسير عليه، ويمكنك الاستعانة في ذلك بمصفوفة أيزنهاور لإدارة أولوياتك ومهام عملك.